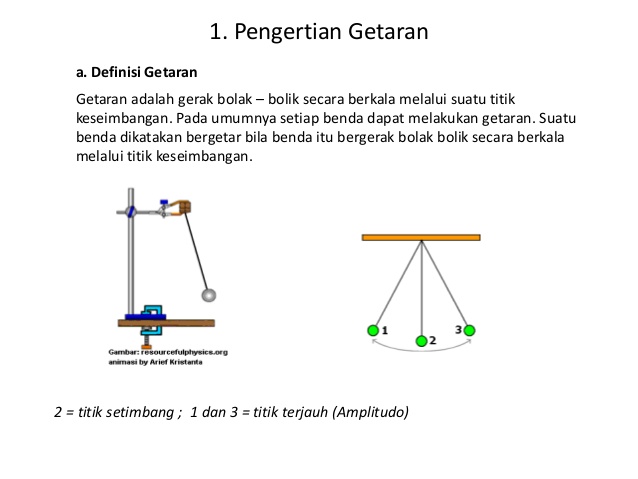

PENGERTIAN GETARAN

Getaran yang terjadi pada mesin-mesin biasanya menimbulkan efek yang tidak dikehendaki seperti ketidaknyamanan, ketidak tepatan dalam pengukuran atau rusaknya struktur mesin. Getaran terjadi karena adanya eksitasi baik yang berasal dari dalam maupun dari luar sistem akan tetapi efek getaran yang ditimbulkannya sangat tergantung dari frekuensi eksitasi tersebut dan elemen-elemen dari sistem getaran itu sendiri. Untuk meredam getaran yang terjadi dapat dilakukan dengan cara memasang sistem peredam dinamik pada sistem yang bergetar atau memasang sistem tersebut pada tumpuan yang baik sesuai dengan frekuensi eksitasinya.

Getaran merupakan gerakan yang teratur dari benda atau media dengan arah bolak-balik dari kedudukan keseimbangannya(Kepmenaker1999). Pada umumnya, getaran terjadi akibat efek-efek dinamis dan toleransi-toleransi pembuatan, keregangan, kontak-kontak berputar dan bergesek antara elemen-elemen mesin serta gaya-gaya yang menimbulkan suatu momen yang tidak seimbang pada bagian-bagianyang berputar. Dalam keadaan beresonansi, benda yang bergetar pada frekuensi yang sama dapat saling mempengaruhi. Osilasi kecil dapat memicu frekuensi resonansi dari beberapa bagian struktur dan diperkuat menjadi sumber-sumber kebisingan (noise) dan getaran yang utama (James 1994).

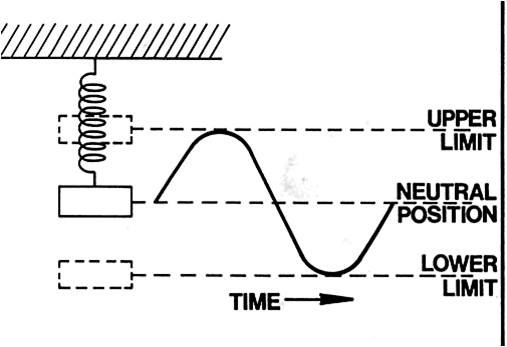

Mesin yang ideal akan menimbulkan getaran dengan amplitudo yang kecil karena energi yang dihasilkan seluruhnya diubah menjadi kerja. Kerusakan dan deformasi pada elemen-elemen mesin akan mengubah karakteristik dinamis sistem dan cenderung meningkatkan getaran. Getaran yang terjadi pada benda yang bergerak dapat terjadi karena gaya akibat tumbukan, gaya yang tidak konstan, gaya gesek yang tidak konstan, gaya cairan dan gaya mekanis yang tidak stabil, dan gaya magnetik yang berfluktuasi.Getaran sinusoidal berupa gerakan harmonis sederhana

GETARAN MEKANIK BEBAS DAN PAKSA

Getaran adalah gerakan bolak-balik dalam suatu interval waktu tertentu. Getaran berhubungan dengan gerak osilasi benda dan gaya yang berhubungan dengan gerak tersebut. Semua benda yang mempunyai massa dan elastisitas mampu bergetar, jadi kebanyakan mesin dan struktur rekayasa (engineering) mengalami getaran sampai derajat tertentu dan rancangannya biasanya memerlukan pertimbangan sifat osilasinya.

Ada dua kelompok getaran yang umum yaitu :

(1). Getaran Bebas

Getaran bebas terjadi jika sistem berosilasi karena bekerjanya gaya yang ada dalam sistem itu sendiri (inherent), dan jika ada gaya luar yang bekerja. Sistem yang bergetar bebas akan bergerak pada satu atau lebih frekuensi naturalnya, yang merupakan sifat sistem dinamika yang dibentuk oleh distribusi massa dan kekuatannya. Semua sistem yang memiliki massa dan elastisitas dapat mengalami getaran bebas atau getaran yang terjadi tanpa rangsangan luar.

(2). Getaran Paksa.

Getaran paksa adalah getaran yang terjadi karena rangsangan gaya luar, jika rangsangan tersebut berosilasi maka sistem dipaksa untuk bergetar pada frekuensi rangsangan. Jika frekuensi rangsangan sama dengan salah satu frekuensi natural sistem, maka akan didapat keadaan resonansi dan osilasi besar yang berbahaya mungkin terjadi. Kerusakan pada struktur besar seperti jembatan, gedung ataupun sayap pesawat terbang, merupakan kejadian menakutkan yang disebabkan oleh resonansi. Jadi perhitungan frekuensi natural merupakan hal yang utama.

GETARAN MEKANIK TEREDAM DAN TAK TEREDAM

(Damping)

Dalam system dynamic bekerja dissipative forces – friction, structural resistances.

Umumnya, damping dalam structural systems adalah kecil dan mempunyai efek yang kecil terhadap natural frekuensi. Tetapi, damping mempunyai pengaruh yang besar dalam mengurangi resonant pada structural sistem.

GETARAN DETERMINISTIC DAN RANDOM

Ø Getaran Deterministic

Sinyal disebut deterministic, selama harga dari sinyal dapat diprediksi.

Getaran Deterministik

Getaran Deterministik dan Harmonik

Ø Getaran Random

– Tidak memiliki sinyal yang periodik maupun harmonik

– Harga dari getaran random tidak dapat di prediksi

– Tetapi getaran random bisa di gambarkan secara statistik

Getaran Random

GETARAN MEKANIK

Menurut Zander (1972), lahan dan permukaan jalan yang tidak rata, profil roda, serta bekerjanya motor dan bagian mesin lainnya dapat menimbulkan getaran mekanis pada operator. Getaran pada dasarnya dibedakan menjadi dua tipe yaitu getaran sinusoidal dan getaran random.

Getaran mekanik dapat didefinisikan sebagai gerak osilasi dari sistem mekanik di sekitar titik/posisi seimbang. Getaran terjadi karena adanya gaya eksitasi. Hampir semua mesin yang bergerak akan bergetar meskipun mungkin intensitasnya sangat kecil. Karena secara praktis tidak mungkin menghilangkan eksitasi getaran sama sekali. Eksitasi dapat terjadi karena adanya ketidakseimbangan pada mesin itu sendiri atau dari sumber di luar mesin. Pada banyak hal biasanya terjadinya getaran sangat tidak diinginkan karena getaran dapat mengganggu kenyamanan, menimbulkan ketidak presisian atau menurunkan kwalitas kerja mesin-mesin perkakas. Bahkan getaran juga dapat merusak konstruksi mesin.

Untuk itu banyak upaya dilakukan untuk meredam getaran. Meredam getaran pada dasarnya dapat dilakukan dengan meminimalkan gaya gaya eksitasi akan tetapi juga dapat dilakukan dengan memasang sistem peredam. Tulisan ini membahas bagaimana getaran yang terjadi karena gaya-gaya tersebut dapat diredam tanpa mengubah besarnya gaya eksitasi yang diberikan. Getaran yang dibahas dimodelkan sebagai sistem massa diskret dan dinyatakan sebagai persamaan gerak (simpangan) dari massa tersebut. Untuk itu meredam getaran berarti menurunkan simpangan massa yang terjadi karena gaya eksitasi getaran.

KLASIFIKASI GETARAN

Getaran dapat diklasifikasikan menurut ada tidaknya eksitasi yang bekerja secara kontinyu, menurut derajat kebebasannya atau menurut sistem massanya. Menurut klasifikasi yang pertama getaran dibedakan sebagai getaran bebas atau getaran paksa. Disebut sebagai getaran paksa jika pada sistem getaran terdapat gaya eksitasi periodik yang bekerja kuntinyu sebagai fungsi waktu. Pada sistem getaran bebas getaran terjadi karena adanya eksitasi sesaat seperti gaya impulsif atau adanya simpangan awal. Menurut derajat kebebasannya getaran dapat dibedakan sebagai getaran derajat satu, dua, atau n derajat sesuai dengan banyakya koordinat bebas (Independence) yang diperlukan untuk mendefinisikan persamaan gerak sistem tersebut. Pada sistem getaran massa diskret setiap massa dianggap sebagai bodi kaku dan tidak mempunyai elastisitas. Sebaliknya pada sistem massa kontinu, massa yang bergetar tidak dianggap sebagai bodi kaku tetapi mempunyai elastisitas sehingga dimungkinkan adanya gerak relatif di antara titik-titik pada massa tersebut. Sistem massa kontinyu memiliki n derajat kebebasan yang tak berhingga.

ISOLASI GETARAN

Gaya-gaya penggetar yang ditimbulkan oleh mesin-mesin seringkali tidak dapat dihindari. Akan tetapi pengaruhnya dalam sistem dinamik dapat dikurangi dengan cara memasang mesin - mesin tersebut di atas sistem tumpuan yang baik. Sistem tumpuan yang baik akan berfungsi sebagai isolator sehingga getaran yang ditimbulkan mesin tidak akan diteruskan pada dasar atau alas mesin.

SISTEM GETARAN DUA DERAJAT KEBEBASAN

Sistem getaran dengan dua derajat kebebasan memiliki dua frekuensi natural dan memerlukan dua koordinat untuk menyatakan persamaan geraknya. Bila getaran terjadi pada salah frekuensi tersebut maka terdapat hubungan yang pasti antara amplitudo - amplitudo kedua koordinat dan konfigurasinya dinyatakan sebagai ragam normal. Sehingga sistem getaran ini akan memiliki dua bentuk ragam normal sebagaimana frekuensi naturalnya.

PEREDAM GETARAN DINAMIK

Getaran didefinisikan sebagai gerak osilasi dari sistem mekanik di sekitar titik atau posisi seimbang. Getaran terjadi karena adanya gaya yang berulang. Getaran sangat tidak diinginkan karena mengangu kenyamanan bahkan merusak kualitas kontruksi alat. Meredam getaran pada dasarnya dapat dilakukan dengan meminimalkan gaya-gaya eksistansi akan tetapi dapat juga dilakukan dengan memasang sistem peredam.

Pada sebuah mesin yang memiliki rotor yang eksentris atau mesin torak yang kecepatan geraknya berubah-ubah. akan timbul gaya inersia yang berubah-ubah pula sehingga dapat menimbulkan getaran yang eksitasinya berasal dari dalam mesin itu sendiri. Antara torak dengan poros dihubungkan dengan batang penghubung sehingga ketika mesin bekerja akan tibul gaya inersia yang berubah terhadap waktu secara harmonis. Untuk meredam getaran yang terjadi dapat dilakukan denga memasang sistem massa-pegas yang lain yang berfungsi sebagai penyerap getaran.

TENAGA OMBAK

Indonesia, negara kepulauan yang 2/3 wilayahnya adalah lautan dan mempunyai garis pantai terpanjang di dunia yaitu ± 80.791,42 Km merupakan wilayah potensial untuk pengembangan pembanglit listrik tenaga ombak, namun sayang potensi ini nampaknya belum dilirik oleh pemerintah. Sungguh ironis, disaat Indonesia menjadi tuan rumah konfrensi dunia mengenai pemanasan global di Nusa Dua, Bali pada akhir tahun 2007, pemerintah justru akan membangun pembangkit listrik berbahan bakar batubara yang merupakan penyebab nomor 1 pemanasan global.

Mengacu pada kebijakan energi nasional, maka pembangkit listrik tenaga bayu (PLTB) ditargetkan mencapai 250 megawatt (MW) pada tahun 2025.

Generator mengubah energi gerak menjadi energi listrik dengan teori medan elektromagnetik, yaitu poros pada generator dipasang dengan material ferromagnetik permanen. Setelah itu di sekeliling poros terdapat stator yang bentuk fisisnya adalah kumparan-kumparan kawat yang membentuk loop. Ketika poros generator mulai berputar maka akan terjadi perubahan fluks pada stator yang akhirnya karena terjadi perubahan fluks ini akan dihasilkan tegangan dan arus listrik tertentu. Tegangan dan arus listrik yang dihasilkan ini disalurkan melalui kabel jaringan listrik untuk akhirnya digunakan oleh masyarakat. Tegangan dan arus listrik yang dihasilkan oleh generator ini berupa AC (alternating current) yang memiliki bentuk gelombang kurang lebih sinusoidal. Energi Listrik ini biasanya akan disimpan kedalam baterai sebelum dapat dimanfaatkan.

FUNGSI GETARAN MEKANIK PADA OMBAK AIR LAUT

Sistem getaran mekanik ombak yang dibangkitkan oleh gaya gerak horizontal ombak dan sifat elstisitas pegas, merupakan penelitian untuk mendapatkan parameter besaran-besaran fisika. Penentuan besaran energi ombak dapat diperoleh dari alat sistem getaran mekanik ombak, selanjutnya digunakan untuk menganalisa peralatan. Dalam penelitian yang dilakukan, daya ombak yang dihasilkan berdasarkan perhitungan energy mekanik ombak, P = 99,2 Watt dengan asumsi massa air yang digunakan 1026 kg dalam 1 meter kubik. Metode yang dipakai dalam penelitian ini yakni metode getaran mekanik tak teredam adalah ayunan sederhana yang dilengkapi pegas. Metode ini menghasilkan daya ombak, P = 8,1 Watt dengan massa benda yang digunakan 1,04 kg.

Target khusus dalam penelitian sistem getaran mekanik ombak yaitu mendapatkan daya dan energi ombak, untuk menemukan putaran rotasi yang teratur. Dari hasil data penelitian kecepatan linear mendekati sama dan kecepatan rotasi berbeda, maka putaran rotasi dapat diperoleh dengan menggunakan variable jari-jari rotasi yang berubah. Hal ini sesuai dengan perumusan bahwa kecepatan linear sama dengan keceparan rotasi kali jari-jari rotasi. Tujuan jangka panjang, jika putaran poros rotasi dapat diperoleh dari getaran ombak, maka dapat digunakan untuk mendapatkan energi listrik, energi gerak. Dari hasil penelitian ini, selanjutnya dapat dikembangkan rekayasa teknologi mekanik ombak untuk tujuan yang bermanfaat terhadap kebutuhan manusia.

PENGARUH AKSELERASI GETARAN TERHADAP MANUSIA

Pengaruh getaran terhadap manusia sudah banyak diteliti. Penelitian pada umumnya mengkaji getaran dilihat dari frekuensi getaran dan pengaruhnya terhadap manusia. ISO (International Standard Organization) menyatakan kondisi getaran yang memberikan pengaruh tidak nyaman dan gangguan lebih besar terhadap manusia terjadi pada frekuensi antara 4 sampai 8 Hz pada getaran arah vertikal dan pada frekuensi 1 sampai 2 Hz pada getaran arah horizontal (pada arah x dan y). Sehingga untuk mempertimbangkan semua kondisi getaran dan perbedaan efeknya digunakan factor frequency weighted. Namun disisi lain pengaruh getaran tidak hanya ditentukan oleh nilai frekuensinya tetapi juga dipengaruhi oleh intensitas (dalam hal ini akselarasi) dan arah getaran. Oborne 42 (1983) didalam Oborne (1987) menyatakan bahwa pada level intensitas yang sama respon manusia terhadap getaran relatif stabil. Pengamatan efek getaran dalam penelitian ini didasarkan atas perubahan nilai akselarasi. Sementara frekuensi getaran bervariasi antara 9 sampai 30 Hz, level akselarasi tertentu tidak didominasi oleh frekuensi tertentu.

PENGARUH GETARAN BENANG LUSI TERHADAP KELELAHAN MATA OPERATOR LOOM WEAVING DENIM

Pada getaran mekanis dengan intensitas sampai dengan 4m/det2 (maksimal getaran yang dianjurkan) mata masih dapat mengikuti getaran antara kepala dan sasaran, sedangkan untuk intensitas selanjutnya mata tidak dapat lagi mengikutinya. Getaran yang melebihi nilai ambang batas dapat menyebabkan kelelahan mata ditandai dengan gejala penurunan ketajaman mata, penglihatan rangkap atau kabur, sakit atau pegal di sekitar mata dan terjadinya kesalahan atau bahkan kecelakaan kerja. Masalah dalam penelitian ini adalah bagaimanakah pengaruh getaran benang lusi pada mesin loom terhadap kelelahan mata operator bagian loom weaving.

WHOLE BODY VIBRATION

Whole body vibration merupakan getaran pada seluruh tubuh manusia secara signifikan dapat terjadi pada pengemudi traktor, alat berat, kendaraan off-road, truk, dan bus. Getaran dengan frekuensi 1 –80 Hz memiliki efek yang kuat pada keseluruhan tubuh manusia. Jenis getaran ini memiliki lebih banyak perluasan variasi dan dampak. Dampak dari getaran ini memberikan efek yang lebih kompleks mulai dari jantung, peredaran darah hingga penurunan daya penglihatan serta konsentrasi. Ketentuan dampak ini tidak jelas, dimanatubuh tidak memiliki satu reseptor pun untuk tenaga ini.

Getaran seluruh tubuh ditimbulkan dari permukaan lahan tempat kendaraan beroperasi dan kurangnya absorpsi shockpada suspensi. Getaran dan shockpada kendaraan tersebut bertransmisi pada pengemudinya melalui tempat duduk dan lantai. Hal ini dapat membahayakan sistem rangka (punggung) dan tubuh bagian dalam (sistem pencernaan dan organ reproduksi wanita).

Menurut Budiono (2003), pengendalian getaran seluruh tubuh secara teknis dapat dilakukan dengan:

- Menggunakan peralatan kerja dengan intensitas getarannya rendah (dilengkapi dengan damping atau peredam).

- Memelihara atau merawat peralatan dengan baik dengan mengganti bagian-bagian yang aus atau memberikan pelumasan.

- Meletakkan peralatan dengan teratur.

- Menggunakan remote control sehingga operator tidak terkena paparan getaran karena pengendalian jarak jauh.

Standar internasional ISO 2631-1, 1997 mengenai getaran mesindan guncangan evaluasi terkait pemaparan getaran seluruh tubuh terhadap manusia. Standar ini menggunakan caution zone untuk mengklasifikasikan letak pemaparan getaran antara penetapan batasan tergantung pada lamanya pemaparan. Standar ini juga memberikan panduan terhadap kenyamanan dan gerakan kesakitan.

KESIMPULAN

· Getaran dapat diredam dengan memasang sistem peredam getaran dinamik pada sistem yang bergetar atau merencanakan sistem tumpuannya yang baik

· Pada sistem peredam dinamik (non viscous), getaran sistem utama dapat diredam ketika frekuensi sistem utama sama dengan frekuensi resonansi sistem peredam.

· Amplitudo maksimum pada frekuensi resonansi dapat dibatasi dengan sistem tumpuan dengan ratio redaman yang besar. Dan sebaliknya pada daerah frekuensi yang lebih besar dari frekuensi resonansi ( ω / ω n > V2 ) efek redaman terbesar ( TR < 1 ) dapat dicapai bila sistem tumpuan redaman memiliki rasio redaman yang kecil.